- 车轮力传感器的侧向力动态标定方法

- 来源:赛斯维传感器网 发表于 2014/8/6

摘要:车轮力传感器(WFT)在汽车道路试验中起着非常重要的作用,其动态特性是评价传感器的重要指标,但在国内 尚缺乏研究。文中以零成本的方式,设计了 WFT中的侧向力传感器的动态标定装置。用负阶跃加栽的方式,进行了侧向 力的动态标定,通过对试验数据进行分析,得到了传感器的传递函数。试验结果表明:用负阶跃加载的方式对WFT进行 动态标定是可行的,侧向力的动态标定为其余五维力的动态标定奠定了基础。

关键词:车轮力传感器;动态标定;负阶跃加载;传递函数

〇 引言

车轮力传感器是汽车道路试验系统的核心部件,在国内只 有东南大学汽车工程学院在进行研究并获得了成功。在传 感器的研究过程中,一直以静态特性为主,对六维车轮力传感 器的静态特性进行了标定,但对动态特性研究较少。但是, 传感器的动态特性也是非常重要的。传感器动态性能指标是 评价传感器动态特性优劣的标准,它为整个汽车道路试验系统 的建模提供了可用的重要参数。与静态标定相比,对六维轮力 传感器的动态标定较为困难。

国外一些公司对车轮力传感器的研究起步较早,一些公司 也针对动态特性进行了研究。如MTS公司专门为车轮力传感 器设计制作了用于动态性能标定的带式标定装置。MTS的 带式标定装置,可以对安装了车轮力传感器的车轮在高速旋转 的情况下施加各种标准的力或力矩,从而研究其动态性能。带 式标定装置既模拟了车辆行驶时的各种状态,又避免了非理想 的道路对试验结果的影响,可以完成传感器的动态性能标定, 及与轮辋相关的参数的标定,为优化轮力传感器的设计提供依据。Kistler公司借助于一台通用刹车阻力测量装置,在实际 道路上对轮力传感器的动态性能进行研究。

国内的一些研究机构对腕力传感器进行了多年研究,在动 态特性方面取得了一些研究成果。东南大学仪器科学与工程 学院对机器人腕力传感器进行了多年研究,采用阶跃响应法和 冲击响应法对机器人腕力传感器进行了动态标定试验,通过建 立二阶系统模型™ ,分析了传感器的时域和频域的动态性能指 标。合肥工业大学还进行了多维腕力传感器的动态标定研究, 通过系统辨识的方法,建立传感器的动态数学模型,确定传感 器的动态特性指标。在标定试验中,通过剪断绳子产生一个负阶跃输人。

国外的WFT的动态特性研究需要昂贵的设备,一时在国内难以实现。腕力传感器的动态标定方法可以借鉴到WFT的 动态标定中。文中对六维车轮力传感器中的侧向力传感器 动态特性进行了研究。

1 动态标定方法

WFT的动态特性是对其进行建模、分析的前提。对WFT进行动态特性分析时,必须首先通过测试得到其非参数模型, 即频率响应函数或脉冲响应函数。在此基础上才能进一步识 别WFT的参数模型,识别它的各特性参数,如模态质量、模态 阻尼、模态刚度及振型等。脉冲响应函数是结构系统固有的, 包含了系统的一切动态特性,因此提取系统的脉冲响应函数成 为识别系统,是对系统进行动态特性分析的关键。

要获取WFT的脉冲响应函数,必须首先进行动态标定试验。动态标定试验方法是通过对目标系统施加特定的试验信 号(如脉冲信号、正弦信号、阶跃信号等),测定系统的输出响应,以求得时间或频率为自变量的实验曲线——系统的非线性 模型。经过适当的数学处理,又可将它们转换成系统的参数模 型——传递函数[9]。根据所加输人试验信号的不同,又可将动 态试验方法分为脉冲响应法、频率响应法和阶跃响应法等。

1.1 脉冲响应法

这是一种简单易行、具有一定实用范围的试验方法。但这 种方法在有随机噪声的情况下,会带来很大误差。

脉冲响应法一般用锤击的方式实现。锤击激励方式的能量比较小,只适用于小件系统的测试,对于大型的系统,不能用 锤击获得足够的能量。

然而,脉冲试验并不适用于WFT.第一,WFT量程较大,不 同于腕力传感器,需要锤击的能量较大,一方面加力困难,另一 方面如果局部能量太大,可能会对传感器车轮造成破坏。第 二,用一个重锤对WFT进行了脉冲试验,在试验中,用重锤从 不同的方向敲击六维轮力传感器(输入脉冲力信号),六维轮力传感器的输出即为脉冲响应信号。经过试验发现,重锤的施力 点、施力方向和施力大小很难确定,虽然试验过程简单,但试验 的准确性和重复性较差。在目前的实验设备条件下,使用脉冲 响应法对六维轮力传感器进行动态标定是不可行的。

1.2 频率响应法

其原理是提供不同频率的谐波力信号作为传感器的输人, 通过六维轮力传感器的输出信号,求出其在不同频率下的频率 响应。频率响应法在频域内测试系统的动态特性,是公认的最 理想方法,但是现有实验设备很难提供不同频率的谐波力信号。

1.3 阶跃响应法

其原理是给传感器输人一个阶跃激励信号,检测其阶跃响 应信号,利用阶跃响应求出传感器的动态性能指标,并且可以 辨识出传感器的传递函数。

在实践中阶跃激励信号比较容易实现,尤其是负阶跃激励 信号,即预先对传感器施加已知的静载荷,然后突然卸载,从而获得负阶跃响应信号。

在现有的实验条件下,选用负阶跃响应法实现了 WFT的 尽传感器的动态标定,得到了动态性能指标和传递函数。

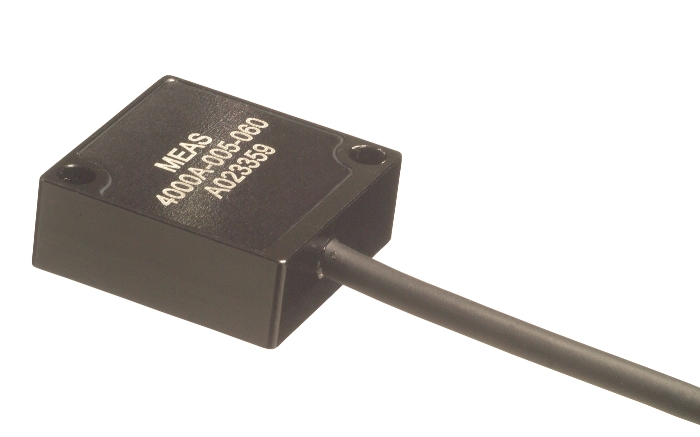

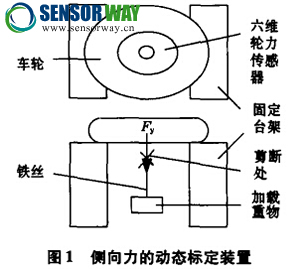

2 负阶跃动态标定方案

根据对车轮受力、车轮结构和六维轮力传感器的测量原理 的分析,设计了对~进行负阶跃加载的试验方案,设计了原理 性的实验台。侧向力。是垂直于车轮平面的力,如果把车轮 放倒成水平,则侧向力就成了与地面垂直的力,就可以利用重 力对其进行加载和卸载。首先在轮毂上悬挂砝码给WFT施加 一个侧向力。,再突然将砝码卸掉,就对WFT施加了一个负阶 跃的侧向力信号。

实验台主要由固定台架、砝码、悬重铁丝和长柄剪线钳组 成。图1为负阶跃加载装置的结构示意图。动态标定时,将装 有WFT的被测车轮水平放置在固定台架上,从轴孔用铁丝悬挂砝码,对WFT施加静态侧向力。当WFT的输出稳定,即达到稳态后,突然剪断铁丝,就实现了负阶跃加载。

一般加载是使用破码的,但存在以下问题:

(1)与腕力传感器不同,WFT的量程较大,给&加载至少要 用几百kg的破码,不但搬运麻烦,而且摞起来太高,相当危险;

(2)砝码需要轻拿轻放,而负阶跃加载需要瞬间释放,必然要损坏砝码。

为了安全有效地通过负阶跃加载进行动态标定,采取了以 下方案:

(1)不使用砝码,用人的体重代替砝码。铁丝的一端固定 在轴孔上,另一端吊着几根强度足够大的木梁,人站在木梁上。 因为木梁足够长,强度足够大,所以可以站的人比较多,给WFT 加的力比较大,木梁的悬挂端离地比较近,剪断铁丝时不会对人有伤害;

(2)木梁的一端悬挂,另一端着地,这样人在上面站得比较 稳,从而保证剪断铁丝前车轮受力达到稳态。表面上来看,用 人为负载时不知道加在传感器上的力是多少,但是,WFT是一种力传感器,而且是经过了静态标定的,通过传感器输出的采 样值就可以精确地知道其力值。

(3)用2把木椅子作为放置车轮的固定支架,髙度很低,比 较安全。

这样的实验装置因其安全性是有保障的,所以可以在实验 室进行实验,不但方便进行设备调试、数据处理,还可以很方便 地找到足够的人作为砝码进行试验。

动态加载装置、WFT及其数据采集系统、上位机等组成了 一个负阶跃加载动态标定系统。

设计的动态标定方案有以下特点:

(1)从传感器到砝码之间没有滑轮等其他环节[M],所以当 铁丝被剪断时,传感器的输人是一个比较理想的负阶跃信号, 没有滑轮带来的未知的摩擦阻力;

(2)虽然所加载荷不是真正的砝码,但可以通过WFT的静态输出进行计算得到,加载方式简单、方便;

(3)为了得到阶跃响应的延时,将铁丝作为一根导线接入 了测量电路,当铁丝被剪断时,电路的输出发生跳变。与采样 频率1 kHz相比,电路的响应时间可以忽略不计。

3 动态标定电路系统

电路系统分为2部分:车轮力采集模块、车轮力传送模块 和数据采集机。

3.1车轮力采集模块

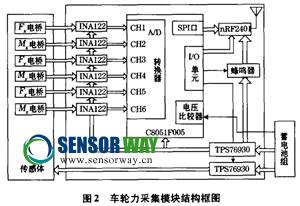

车轮力采集模块由车轮力传感器弹性体、应变电桥、信号 放大调理电路、A/D转换、嵌人式数据采集系统、2.4GHz无线 发送接收系统和充电电池组构成,车轮力采集模块的结构如图2所示。

(1)传感器弹性体,又称为传感体,是WFT的关键部件,为 八梁轮辐式结构,通过过渡法兰盘和专用轮毂连接到车轴和专 用轮胎上。

(2)应变电桥。32个应变片分别贴在8根梁的特定位置, 组成6个电桥。由于在应变片的贴片位置和组桥方式上进行 了优化设计,已经实现了硬件解耦,所以每个电桥对应一维车 轮力,所以把6个电桥按照所测力的名称分别称为Fx电桥、 Mx电桥、Fy电桥、My电桥和Mz电桥。该WFT实现了车轮所受到的六维力的测量。

(3)信号放大调理电路。对电桥输出信号进行调理,如调零、放大、滤波等。用低功耗仪用放大器INA122实现,单电源 供电方式。

(4)嵌人式数据采集系统。主要由低功耗单片机C8051F005实现,具有资源丰富,功耗低的特点。

(5)A/D转换。用单片机内部的12位A/D转换器实现六维力的模数转换。

(6)无线发送接收系统。实现转动的车轮力传感器与不转 的车轮力传送模块之间的通信。

(7)电池组。实现对转动的车轮力采集模块的供电。

图2车轮力采集模块结构框图 3.2阶跃同步信号采集方法

该文的目的是实现对&的动态性能的标定,其他5个电 桥的输出并无意义;另一方面,需要将悬挂重物的铁丝被剪断 时刻与车轮力数据对应起来。所以对电路进行了少量的改动, 将乙电桥的一根引线断开,接入悬挂铁丝,通过6数据的跳 变确定断开时刻。动态标定试验完成后,再将电路恢复即可, 不会对传感器造成任何影响。

3.3车轮力传送模块

车轮力传送模块实现车轮六维力的传送以及转角和速度 的检测。主要由无线收发系统、光电编码器、微处理器和CAN 总线数据收发系统组成。

(1)无线收发系统。从车轮力采集模块接收六维力数据,送到微处理器进行处理。

(2)光电编码器。实现车轮转角的检测及速度检测。在道路试验时,车轮是转动的,必须利用车轮转角进行坐标变换,把车轮坐标系中的六维力转换成车辆坐标系中的六维力。

(3)微处理器。利用光电编码器对车轮转速和转角进行精确测量,得到车轮转速和转角值,再把接收到的六维力值合并 打包,利用内部集成的CAN - BUS控制器,向数据采集机传送数据。

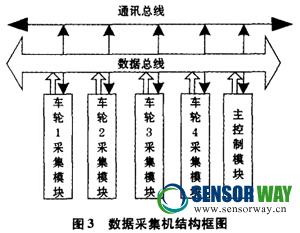

3.4数据采集机

道路试验时,数据采集机用于接收并保存4个车轮力传感器的输出数据;当试验完成后,再把试验数据上传到上位机(笔 记本或台式机)。数据采集机的分布式结构框图如图3所示。

4个独立的CAN-BUS采集模块作为从机,对应于4个WFT车轮,各自独立完成对一个车轮力传感器数据的高速采 集;主控制模块通过通讯总线控制协调各从模块,通过数据总 线收集各从模块采集到的数据。

4 F,传感器动态标定结果

目前所采用的传感器系统辨识方法可分为频域法和时域 法2类,而以时域法应用更广。时域法以时间域动态标定试验 (阶跃响应、脉冲响应等)为基础,文中采用时域法辨识非参数模型。

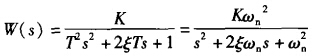

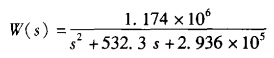

在研究传感器的动态响应特性时,由于数学上的困难,一 般都忽略传感器的非线性和随机变化等复杂因素的影响,把传感器看成为线性的定常系统加以考虑。WFT的Fy传感器可以被近似看成一个二阶系统传感器的传递函数如下:

式中: 为阻尼系数J ,Wn为传感器的无阻尼自然频率,Wn

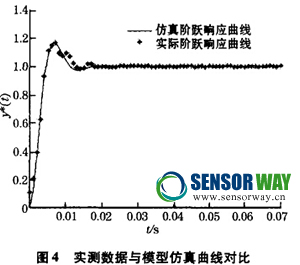

为阻尼系数J ,Wn为传感器的无阻尼自然频率,Wn 采用负阶跃加载法对WFT进行了侧向力负阶跃加载动态 标定试验,得到了F的阶跃响应输出数据。图4中的“+”为换算成单位阶跃响应数据后的实际测量数据点。

采用负阶跃加载法对WFT进行了侧向力负阶跃加载动态 标定试验,得到了F的阶跃响应输出数据。图4中的“+”为换算成单位阶跃响应数据后的实际测量数据点。

再采用时域法辨识非参数模型的方法确定传感器的传递函数。得到的侧向力传感器的传递函数模型为

对辨识得到的传感器模型进行仿真,得到了辨识模型的仿 真曲线,如图4中的连续线所示。由仿真结果与实际响应曲线的对比可以看出,理论模型与实际特性基本吻合。

5 结论

以零成本完成了动态标定验证性实验,经过数据处理, 得到了传感器的传递函数。所用试验方法虽然简陋,但证明 了用负阶跃加载的方式进行WFT动态标定是可行的、成功 的。

该标定试验还存在一些问题,需要在以下方面进行改进:

(1)动态标定试验台的改进。需要设计专用的标定台,固 定台架做成环形,使轮胎各部分受力相等,并用固定装置将轮 胎固定在台架上,避免整个车轮在受到负阶跃力时向上弹起, 对结果产生影响。

(2)提高采样频率。试验是在尽量不破坏传感器的前提下 进行试验的,所以受到很多限制,如采样频率。系统采样的数 据包括六维力和转角、转速,还包括数据传输,所以采样频率被 限制在1 kHz.然而动态标定试验只对一维力进行,而且车轮是 静止的,所以可以考虑对传感器进行改动以提高采频率,以 便更好地处理数据,获得比较精确的动态性能参数。

(3)扩展对其他五维力进行动态标定的方法。文中只对六 维车轮力传感器中的侧向力传感器进行了负阶跃加载的动态 性能的标定,是因为侧向力的负阶跃加载容易方便、安全地实 现,只研究侧向力的动态性能是没有太大意义的,必须对每一 维力都进行动态性能研究才有意义。另外五维力的负阶跃加载需要设计专用的标定试验台架,只要能够进行负阶跃加载, 数据处理方式都是基本相同的。

文中对六维车轮力传感器中一维力(侧向力)传感器进行 了动态标定,证明了负阶跃加载方式进行车轮力传感器动态标 定的可行性,为进一步精确进行侧向力动态标定,以及其余五 维力的动态标定奠定了基础。(作者:刘广孚,张为公)

转载请注明来源:赛斯维传感器网(www.sensorway.cn)

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!