- 非接触式旋转轴扭矩传感器测量现状

- 来源:赛斯维传感器网 发表于 2014/8/14

摘要:新型扭矩传感器的开发一直是国内外众多专家学者研究的重点。但近年来,非接触式旋转轴扭矩测量装置 的研究成为扭矩测量的一个重要研究方向。从介绍一般性扭矩测量入手,在分析了非接触扭矩测量的应用需求之后, 发现非接触扭矩测量技术的突破性发展为实现不间断、高可靠性、高动态性扭矩测量提供了关键性的解决方案,同时 极大的提高了对被测装置控制的准确性;在此基础上,进一步归纳得出两种实现非接触扭矩测量的关键技术,分别是: 无线信号传输和特殊扭矩敏感材料的使用,并通过最新扭矩测量工程实例予以证明和解释。最后,对非接触式旋转轴 扭矩测量今后的发展进行展望。

关键词:扭矩测量;非接触;旋转轴;无线信号传输;扭矩敏感材料

0 引 言

在工业生产、科学研究、日常生活中,扭矩测量的需求 十分广泛,其中以旋转轴的扭矩测试最为常见。大到测功 机,小到扭力扳手,市场上可以购买到各种各样的扭矩测 量装置。解决旋转轴扭矩测量的方案各不相同,有传统的 应变式、电磁式,也有新颖的声表面波、逆磁致伸缩法等。

人们常常通过测量旋转轴上的扭矩和转速等参数,达 到控制旋转轴或与旋转轴相连接装置的目的。转速和转 矩作为旋转轴最重要的测量参数,如何既做到准确、快速、 可靠和廉价地测量这两个量,同时又不会因为引入了测量 反馈环节而影响旋转轴的工作状态,成为了新时期扭矩测 量研究的重点和难点。由此,扭矩测量领域引入了一个重要的研究课题一非接触测量旋转轴扭矩。

本文从一般性扭矩测量方法的历史和分类入手,结合 非接触扭矩测量的应用需求,归纳得到用于实现非接触扭 矩测量的解决方法和关键技术,并通过实例应用进一步说 明。最后,文章展望了非接触扭矩测量的未来方向,为进 一步优化设计和实际运用非接触扭矩传感器提供了参考。

1 一般性扭矩测量的历史沿革和技术分类

扭矩传感器的发明最早可以追溯到发电机的扭矩测 量,但是该种扭矩测量只能测量静态扭矩,对于像内燃机 一类的动态或者时变的扭矩则不能适用。19世纪30年 代,相位差式扭矩测量装置在欧洲发明成功,当时的测量 精度可以达到土4%。19世纪50年代,第一个可靠性 高,可长时间使用的应变计发明成功,产品化之后,数以 亿计的应变计用于各种场合的扭矩测量。19世纪80年代,一种新式的扭矩传感器一旋转变压器式扭矩传感 器13悄然兴起。它通过两组带间隙的特殊环形旋转变压 器实现能源和信号的无接触传递,该传感器第一次实现了 扭矩的非接触测量。如果说旋转变压器式扭矩传感器解 决了有线测量到无线测量的技术难题,那么声表面波 (surface acoustic wave,简称SAW)扭矩传感器则进一步 将扭矩传感器从有源带入了无源时代。进入上个世纪90年代,随着材料技术的发展和进步,美国发明出了利用 铁磁材料磁致伸缩特性的磁弹性扭矩测量设备,该种方法 的测量精度在±1%左右,且造价低廉,对温度不敏感,工 作寿命长。

综上所述,一般性扭矩测量技术经历了不到100年的 发展,却出现了数次革命性的创新。根据测量手段的不同,归纳起来共有3类扭矩测量的方法。

1.1 测应变测扭矩

测应变测扭矩是一种常规的扭矩测量的手段。该方 案首先测量旋转轴表面的应力应变值,再将测量值代入相 应的力学公式折算,最终获得旋转轴上承受的扭矩大小。 从第一枚应变片设计成功至今,应变计已经从原先单一的 电阻式应变计逐渐发展成为利用多种物理原理制成的应 力敏感元件,例如:声表面波传感器、逆磁致伸缩材料传感器、压电式扭矩传感器等。

1.2 测转角测扭矩

测转角测扭矩是一种特别适合细长旋转轴的扭矩测 量方案。该方案多是在旋转轴的同轴方向上加装柔性扭 杆,通过测量扭杆旋转的相对角度测量扭矩。己有的测转 角测扭矩的方案有:电磁式测转角测扭矩、光电式测转角 测扭矩、激光式测转角测扭矩、电容式测转角测扭矩等。

1. 3 测反作用力测扭矩

测反作用力测扭矩是通过测量制动扭矩(为阻止电动 机的旋转而施加的反扭矩,该扭矩就叫做制动扭矩)测扭 矩的一种扭矩测量方案,这种方法有一定的局限性,只能 测静态力矩。采用这种方案的扭矩测量案例有:扭力扳 手、静态扭矩实验测量装置等。

2 非接触式扭矩测量的应用需求

扭矩测量虽然属于力学常规量的测量,但是随着时代的发展,科学研究和制造生产对扭矩测量提出了更高的要 求,在众多特殊场合的扭矩测量中,常规的扭矩测量方案已经不能够满足需求。例如,在测量石油钻探中使用的大 扭矩杆件的扭矩情况时,一旦传感器接触旋转轴时,必将 受到极大的剪切力,极易造成扭矩测量装置和被测装置的 损坏;又如,在测量小于0. 1 NM的动态微扭矩时,若采用 常规的接触式测量方案,扭矩传感器与旋转轴接触产生的 阻力矩会影响旋转轴的运动状态,甚至导致停转16 ;再如, 人工心脏的参数监测也需要用到扭矩的动态实时测量,即 测量人工心脏中的血泵的工作状况,若采用接触式测量必将改变血泵的受力情况,影响人工心脏的工作性能,加大 了控制单元对人工心脏状态控制的难度。综上,非接触测 量可以满足对于扭矩测量的众多需求:

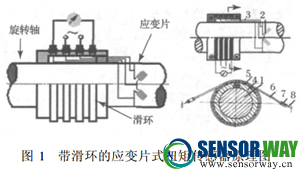

1)长期不间断、高可靠性扭矩测量。一般性扭矩传感 器一旦失效,不仅会造成扭矩传感器自身的损坏,更严重 的是会造成被测量设备的重大机械损坏。例如:应变式扭 矩测量装置中应变计的引线需要靠滑环(见图1)引出,长 时间工作后,滑环极易发热老化,甚至断裂脱落,所以出于可靠性的考虑,该方案多用于低速旋转轴的短期扭矩测 量。如果选择非接触式扭矩传感器测量扭矩,它与旋转轴 没有力的相互作用,工作过程中不受轴向负载和弯曲载 荷,所以零件损耗小,工作寿命长,可以实现长期不间断、 可靠性测量扭矩。

2)高动态性精确扭矩测量。传感器自身的转动惯量 是影响扭矩测量精度和动态性的重要问题,因为传感器是有重量的,安装在旋转轴上后就相当于增加了一个“额外 质量”,这一质量在旋转轴较轻或者转速较慢的情况下是 不能忽略的,那便会导致旋转轴的转速明显下降,测量得 到的扭矩大小将受到严重影响。如果采用非接触式扭矩 测量,传感器对旋转轴无附加外力,这可以从根本上提高 测量的动态性和精确性,同时有助于提高系统的分辨率。

3)准确控制被测装置。因为一般性扭矩测量装置的体 积大,并且要与旋转轴直接接触,所以存在着一个不可避免 的问题,即由于安装位置不当,或者接触测量时产生的干扰 力或扭矩而改变旋转轴的运动状态,这类干扰是随机的,很 难评估和定量,而扭矩测量往往又是作为控制单元的反馈 信号。这样就会直接导致控制的准确性难以保证。唯有采 取非接触式扭矩测量,从源头上消除传感器施加在旋转轴 上的附加力,末端控制的高准确性才有可能实现。

3 实现非接触式扭矩测量的关键技术

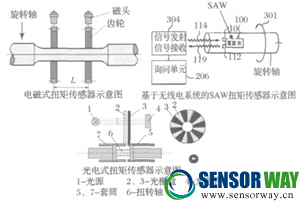

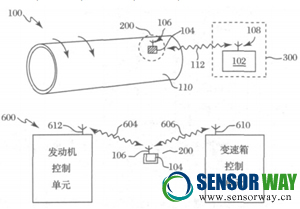

扭矩的非接触式测量是在接触式测量的基础上发展 起来的。它综合利用了已有的扭矩测量技术和方法,通过 技术改进和升级实现非接触的扭矩测量目标。工程中,实 现非接触测量的关键在于实现非接触的扭矩信号传递。 现阶段,可以实现非接触扭矩信号传递的关键技术有如下 两种。如图2所示。1)增加无线信号传输模块;2)使用特殊扭矩敏感材料。

3.1 基于无线信号传输模块的非接触扭矩测量方案

基于一般性扭矩测量方案,即测应变测扭矩、测转矩 测扭矩、测反作用力测扭矩,这一方案是指增添无线信号 传输的功能单元实现非接触扭矩信号传递。这是一种改 良方案,通过技术改进实现从有线接触式扭矩测量到非接 触无线扭矩测量的升级。

图2基于一般性扭矩测量方案的非接触扭矩测量实例

如图2所示,传统的接触式测转角测扭矩方案通过加 装磁头和齿轮,或者加装光栅盘和光电管,利用场(例如: 磁场、光、电场)的信息性和穿透性实现扭矩信号的非接触 传递。又如,图2中的基于无线电系统的SAW扭矩传感 器是在原有的系统基础上增加无线信号发射接收单元, 实现了非接触信号传递,进而实现了扭矩的非接触测量, 该方法还适用于传统的应变片接触式扭矩测量装置的非 接触测量方案改进。

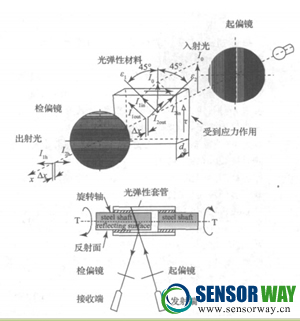

3. 2 基于特殊扭矩敏感材料的非接触扭矩测量方案

特殊的扭矩敏感材料,把感应得到的扭矩变化的机械 量转变为场(例如:磁场、光、电场)的变化量,并最终转换 为电学量。这是一种利用材料物理特性制成的新型扭矩 测量装置,能够实现该方案的材料有:逆磁致伸缩材料,光 弹性材料,压电材料等。

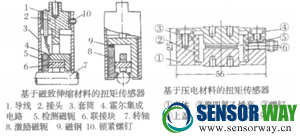

图3介绍的是使用了磁致伸缩材料和压电材料制成的非接触扭矩传感器。应用了特殊扭矩敏感材料制成的传感器大多是最新研究成果,其发展历史比较短,成熟的 产品不多,测量设备往往有着复杂的机械结构和较大的体积,这意味着相关的技术还有待完善。

图3基于特殊的扭矩敏感材料的非接触扭矩测量实例

3.3 两种方案的对比研究

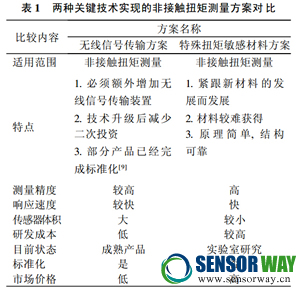

由于需要采用以上两种非接触式扭矩测量解决方案中 的任意一种就可以实现非接触扭矩测量,所以根据被测对 象、使用环境以及测量效果的不同,选择其中一种合适的非 接触式扭矩测量方案十分必要。因为技术基础不同,这两 种关键技术实现的非接触扭矩测量方案仍然存在着较大的 差异。下面试图通过对两种方案的详细对比(如表1),找出 这种差异,从而为非接触式扭矩测量的未来发展提供参考。

表1两种关键技术实现的非接触扭矩测量方案对比

由以上分析研究可知,虽然两类方案都可以实现非接 触扭矩测量,但是从性能上看,基于特殊扭矩敏感材料制 成的非接触扭矩传感器由于测量方式更加直接,原理简 单,结构可靠,其扭矩测量精度也更高,响应速度更快,体 积更小。但是,传统的接触式扭矩测量装置己经经过了 100多年的发展,技术储备丰富,产品种类齐全,只需要在 原有接触式扭矩测量设备上加装无线信号传输装置,通过 简单的技术升级就可以满足非接触测量的需求,所以研发 成本低廉,产品也更成熟。目前,拥有高性价比的基于无 线信号传输模块的非接触式扭矩测量装置更受市场青睐。

4 应用了关键技术的非接触式扭矩测量工程实例

4.1 一种无线电式非接触扭矩测量解决方案

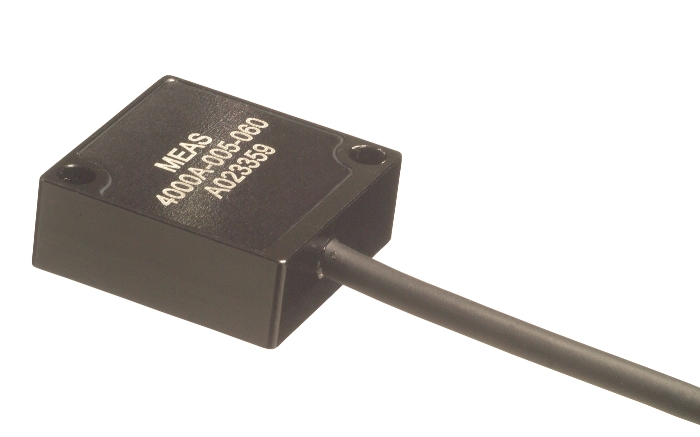

一款名为无线扭矩传感器的专利,目标也瞄准了汽车电子中的扭矩测量环节。该专利提供了一种非接触扭矩测量的解决方 案,可以用于测量汽车引擎和变速箱承受的扭矩大小。

该传感器利用无线电的方式收发扭矩测试信号,将原 本制作在一块基板上的装置分为了两个部分:扭矩敏感单元(图4中,No: 200)和控制单元(No: 300)。安装在旋转轴(No:110)上的扭矩敏感单元产生扭矩信号,通过天线(No: 106)发射无线电波(No: 112),无接触传递到控制单元,并由 控制单元解调扭矩信号,从而控制旋转轴或者与旋转轴相 连的电机(N0:600)、变速箱(N0:610)等汽车部件。

图4无线扭矩传感器的原理框图

其中,扭矩敏感单元中的敏感元件(N〇:106)有很多种 类可供选择,例如:金属应变片,声表面波(SAW)传感器, 体声波传感器,逆磁致伸缩扭矩传感器等。它们都是薄片 状的扭矩敏感元件,与天线连接后粘贴在基板上制成完整 的扭矩敏感单元。最后,将基板粘贴在旋转轴,扭矩敏感 单元就可以正常工作了。控制单元则以不变应万变,用于 接收扭矩敏感单元传来的无线电扭矩信号(No: 112, No: 604, No: 606),再将信号送入相应的控制单元。

该传感器套件已经批量生产,并有多种型号可供选 择。这款非接触扭矩测量装置的突出特点是小型化,成套 化,便于与各类系统配套使用,成为工程实践中技术领先 的非接触扭矩测量解决方案。

4. 2 —种光学非接触扭矩测量装置

该方案是基于光弹效应的测应力测扭矩的非接触式 扭矩测量系统,其利用了光弹性材料的应力敏感性和光的 非接触特性实现了扭矩的非接触测量。相关文章111]发表 在2009年出版的专著《Recent Advances in Mechatronics》 上,作者是 P. Horvdth 和 A. Nagy。

在光弹性材料上施加应力,光线通过该材料会产生双 折射现象,折射率与应力大小相关,这就是光弹效应。该 效应已经被用在了压力、振动等力学量的测量上,扭矩测 量是光弹效应应用的又一拓展。如图5所示,光弹性材料 制成套筒形状,套在旋转轴上感应旋转轴上的应力变化, 然后用一束偏振光打在光弹性材料上,光线便会经过2次 透射和一次反射。最后,通过测量透过检偏镜的光强,就 可以间接测量旋转轴上扭矩的大小。

这款传感器结构简单,可以测量大小为毫Nm级的扭 矩,但是与其他利用光学方法实现测量目的的方案一样, 该设备对环境要求高,安装也存在一定的困难,现阶段仍 停留在实验室研究阶段。

图5光弹效应原理图和基于光弹性材料的非接触扭矩传感器原理图

5 非接触式扭矩测量的未来发展方向

随着生产力和科学技术的不断发展,非接触式扭矩测 量在旋转轴上的使用将越来越广,这必将对测量方案提出 更多更高的要求。非接触扭矩测量也将不断的发展和进 步,现有以下几个发展趋势。

1)规格化的成套产品为使用非接触式扭矩测量提供 标准化的解决方案。产品的标准化是一个漫长的过程,需 要不断的技术积累和改进,当然这也是市场化和产业化的 必经之路。一旦非接触式扭矩传感器标准化,必将极大的 促进技术积累、科技进步、成果推广和创新扩散,非接触式 传感器的使用将更加方便,应用范围也会逐渐拓展。

2)生产工艺不断进步,测量精度和响应速度逐渐提 高。精度和响应速度是制约非接触式扭矩传感器发展的 瓶颈。随着新材料的不断涌现和无线通信技术的持续进 步,测量精度和响应速度会不断提高。

3)产品体积不断缩小,性价比显著提高。体积小,结 构紧凑既是非接触扭矩测量的重要优势,仍有巨大发展潜 力。非接触扭矩传感器制作的越小越精致,安装位置就会 越灵活,便于与系统挂接,从而更加方便地在工程中使用。 但是,体积的缩小必然带来价格的提高和性能的下降,这 就要求非接触式扭矩传感器相比于一般性扭矩传感器拥 有更高的性价比,这样非接触式扭矩传感器才能更具市场 竞争力,被越来越广泛的使用。(作者:王登泉、杨明、叶林、李凌)

转载请注明来源:赛斯维传感器网(www.sensorway.cn)

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!