- 传感技术发展将加快机器取代人力劳动的进程

- 来源:赛斯维传感器网 发表于 2013/6/26

传感器在许多人工岗位中起关键性作用,现在这些人工岗位正在被机器人取代。例如,力矩传感器可以精确识别过程参数并将它们输送到控制单元。如果按照这些数据对机器人路径实时调整,持续劳动力和重复性生产结果就有可能成为现实。现代标准化的传感器解决方案非常简便,可以完全与执行器兼容并且易于操作。

传感器的隐形潜力

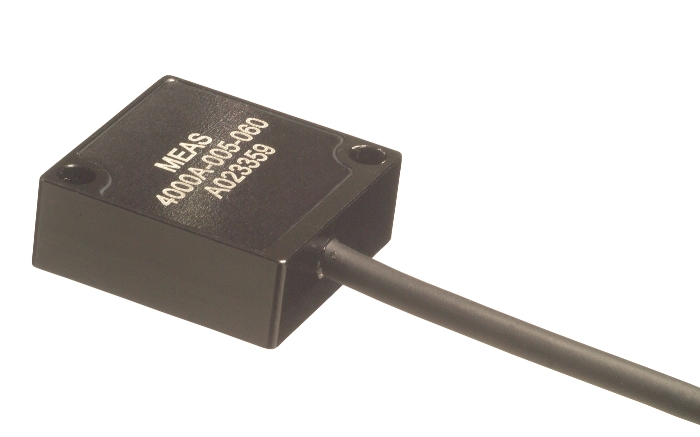

目前,工业自动化最万能的力矩传感器能够以所有六个自由度测量力量和时间。第六个轴配备了机器人控制界面,因此连接大幅简化。该高精准传感器以7000Hz的频率高速输出数据,遵循五个通讯协议(Ethernet、Ethernet/IP、DeviceNet、Profinet和一个CAN-Bus接口),通过LAN实现远程控制,并且具有独一无二的接口兼容性,可以通过网页界面进行配置。它可以应用到产品测试、机器人组装、加工任务如打磨和抛光、机器人手术,以及康复和神经学等其它领域。该传感器也支持高度动态控制观念,因此可以用于自动化复杂装配、加工和完成过去人工或利用复杂的特殊机器才能完成的任务。

触觉传感器属于一流的现代传感器。这类传感器可以现场解决对夹持力和表面的监控。因此,它能够在识别物体的同时以高灵敏度夹持物体。触觉传感器可以协助可靠安全地处理不同几何形状的易碎组件,还可以放置和连接变化的对象。未来,触觉传感器将会在服务型机器人领域扮演越来越重要的角色。它们使夹持手转变为灵敏的助手,可高效应用于复杂和无序的环境中。

打磨、抛光和去毛刺配件

目前,机器人配件也可用于未定义的加工方式,如打磨、抛光、刷涂和去毛刺。这些配件非常可靠,也就没有使用传感器的必要了。它们在工件定位方面补充了工具磨损和不准确性,以及机器手与指定路径的偏差。因此,在提高了加工质量的同时也将编程时间缩短了75%。去毛刺锭子可以逼真准确地模仿人工去毛刺的过程。其工作速度高达65.000rpm,锭子和监控系统灵活位于一个自动调整式轴承上。若干小型气动活塞确保锭子可以径向或轴向补偿9毫米。因此,气动电动机能够移入外壳并且补偿工具路径和实际工件轮廓之间的误差。即使组件是不规则形状,也可达到一致效果。去毛刺锭子的硬度可以通过一个分离的气动接口进行控制,并且每个安装位置都能保证倒角边缘的整齐。

补偿单元确保了操纵装置和机器手协同工作时所需的灵活性,如利用机器人接缝、装配和嵌入。它们避免了系统干扰和损坏并且工艺可靠性越来越高。双向灵活性可以通过弹簧调整螺钉来实现,而三个方向的灵活性则由弹性体元素实现。因为这些单元与气动元件无关,所以它们很平整且非常适用于有限空间。平滑运行的滚子引导甚至可以在不产生粘滑影响的情况下补偿力度。弹簧驱动的复位活塞确保了高重复精准度。

自动化工具变化

甚至改装夹持器、工具、和其它效应器也可以用适当的机器人配件来替代或减少人工劳动。一个训练有素的操作员人工改装气动效应器需要10到30分钟,而一个快速改装系统可以在10到30秒内完成相同操作,纯粹的锁定和解锁操作则可以在几毫秒内完成。高速改装系统可周期性地应用到新产品和产品变型,尤其是需要大量效应器的处理和加工或需要缩减由组件或工具维修引起的停工时间。

选择快速改装系统时,用户和系统集成商应该注意可能的低重量动力比、短改装时间和标准尺寸的能源传输模块。如果各种电子和流体模块可以相互连接,模块化系统尤为经济。如果锁定和解锁不需要劳动力实现,所谓的无触点系统将会是个完美选择,它还可以确保安全锁定。重型改装系统适用于处理重型工件和采用重型夹持器、真空蜘蛛、液压/气动/电动加工锭子、铆钉、焊接舌头、以及自动供料的螺栓焊接的工作。而且,它们还可应用到装配和压力粘合操作比较普遍的自动化行业。鉴于其高性能,快速改装系统更适用于灵活生产线的建立,加工轻型或重型工件。

快速改装系统如果所有四个外表面都配备统一的固定法兰就更完美了。这样可以为组件和供料提供更多空间,并且可气动、液动或电动供给耦合效应器。然而,通过快速改装系统耦合和解耦的单个模块却是个例外。其余三个表面可以选配。

转载请注明来源:赛斯维传感器网(www.sensorway.cn)