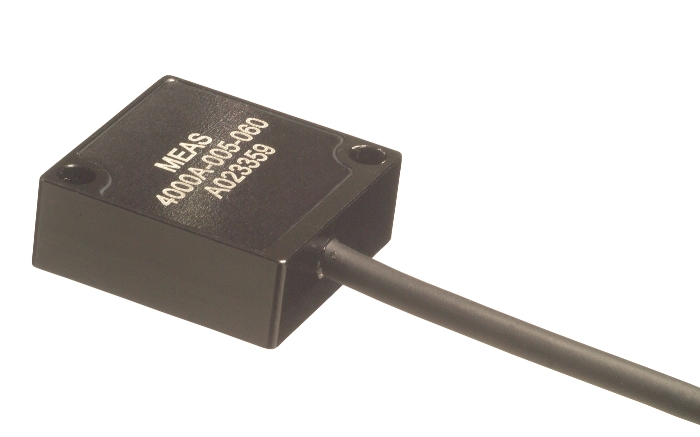

- 制造可穿戴传感器的新技术允许更快、成本更低的原型设计

- 来源:赛斯维传感器网 发表于 2022/2/24

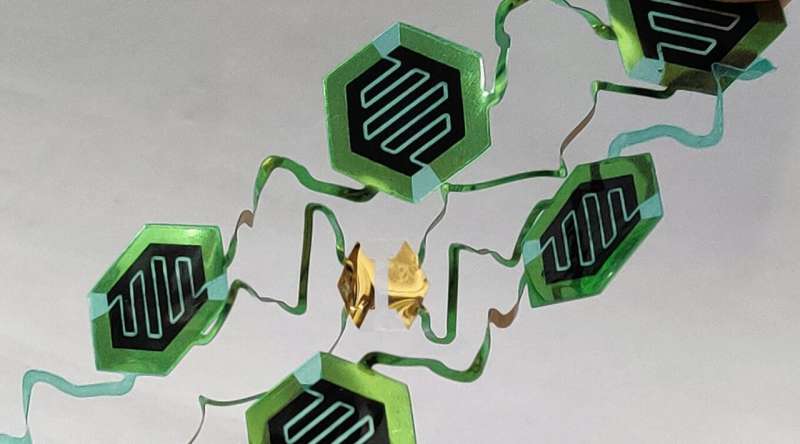

使用比光刻更快、更便宜的新制造技术制造的超级电容器阵列。

加州大学伯克利分校的工程师开发了一种制造可穿戴传感器的新技术,使医学研究人员能够以比现有方法更快的速度和更低的成本对新设计进行原型测试。

这项新技术用 200 美元的乙烯基切割机取代了光刻技术——一种用于在洁净室中制造计算机芯片的多步骤工艺。在攻读博士学位的同时开发了这项技术的 Renxiao Xu(博士'20 ME)说,这种新颖的方法将小批量传感器的制造时间缩短了近 90%,同时将成本降低了近 75%。伯克利机械工程专业。

“大多数从事医疗设备研究的研究人员都没有光刻技术背景,”徐说。“我们的方法使他们可以轻松且廉价地在计算机上更改传感器设计,然后将文件发送到乙烯基切割机进行制作。”

该技术的描述于 1 月 25 日发表在ACS Nano上。现在在苹果公司工作的徐和机械工程教授、伯克利传感器和执行器中心的联合主任林立伟是主要研究人员。

研究人员经常使用可穿戴传感器来长时间收集患者的医疗数据。它们的范围从皮肤上的粘性绷带到器官上的可拉伸植入物,并利用复杂的传感器来监测健康或诊断疾病。

这些设备由扁平线(称为互连)以及传感器、电源和天线组成,用于将数据传送到智能手机应用程序或其他接收器。为了保持完整的功能,它们必须随着它们所安装的皮肤和器官伸展、弯曲和扭曲——而不会产生会损害其电路的应变。

徐说,为了实现低应变灵活性,工程师使用“岛桥”结构。这些岛屿拥有刚性电子设备和传感器组件,例如商用电阻器、电容器和实验室合成的组件,例如碳纳米管。桥梁将岛屿彼此连接起来。它们的螺旋形和锯齿形形状像弹簧一样伸展,以适应大的变形。

过去,研究人员使用光刻技术构建了这些岛桥系统,这是一种利用光在半导体晶圆上创建图案的多步骤工艺。以这种方式制造可穿戴传感器需要洁净室和精密设备。

新技术更简单、更快、更经济,特别是在制作医学研究人员通常需要进行测试的一两打样本时。

制造传感器首先将聚对苯二甲酸乙二醇酯 (PET) 粘合片连接到聚酯薄膜(双轴取向 PET)基板上。徐说,其他塑料也可以。

由双模切割制造工艺制成的可拉伸“智能网”。该装置可应用于皮肤上的汗液提取和传感。

然后,乙烯基切割机使用两种类型的切割来塑造它们。第一种是隧道切割,仅切穿顶部 PET 层,但不触及聚酯薄膜基材。第二种类型,通切,切穿两层。

这足以生产岛桥传感器。首先,在上粘合 PET 层中使用隧道切割来追踪互连的路径;然后剥离切割的 PET 片段,在暴露的 Mylar 表面上留下互连图案。

接下来,整个塑料片都涂上金(也可以使用另一种导电金属)。剩余的顶部 PET 层被剥离,留下具有明确互连的 Mylar 表面,以及岛上暴露的金属开口和接触垫。

然后将传感器元件连接到接触垫上。对于电阻器等电子设备,使用导电膏和普通热板来固定键合。一些实验室合成的组件,例如碳纳米管,可以直接应用于焊盘,无需任何加热。

完成此步骤后,乙烯基切割机使用贯穿切割来雕刻传感器的轮廓,包括螺旋、锯齿形和其他特征。

为了演示该技术,Xu 和 Lin 开发了多种可拉伸元件和传感器。一个安装在鼻子下方,根据传感器前后之间温度的微小变化来测量人的呼吸。

“对于呼吸传感器,你不想要笨重的东西,”林说。“你想要一些薄而有弹性的东西,就像鼻子下面的胶带一样,这样你就可以在它长时间记录信号时入睡。”

另一个原型由一系列防水超级电容器组成,它们像电池一样存储电能,但释放速度更快。超级电容器可以为某些类型的传感器提供电力。

“我们还可以通过添加电容器或电极来进行心电图测量,或者通过芯片大小的加速度计和陀螺仪来测量运动来制造更复杂的传感器,”徐说。

尺寸是传感器切割的一个关键限制。它的最小特征是 200 到 300 微米宽,而光刻可以产生几十微米宽的特征。但徐指出,大多数可穿戴传感器不需要如此精细的功能。

研究人员相信,这项技术有朝一日可能成为每个研究可穿戴传感器或新疾病的实验室的标准功能。可以使用高性能计算机辅助设计 (CAD) 软件或专门为乙烯基打印机制作的更简单的应用程序来设计原型。

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!