- 传感器融合促进倾角传感智能化发展

- 来源:电子发烧友 发表于 2022/11/2

倾角传感,运用惯性原理的一种加速度传感器,能够提供相对于重力的倾角信息。这种传感器广泛地使用在监控各类设备状态的应用中。

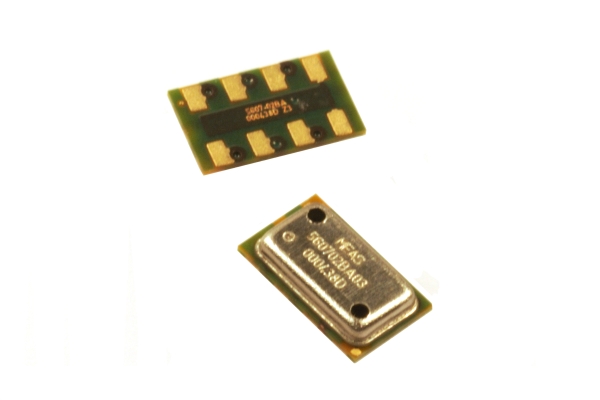

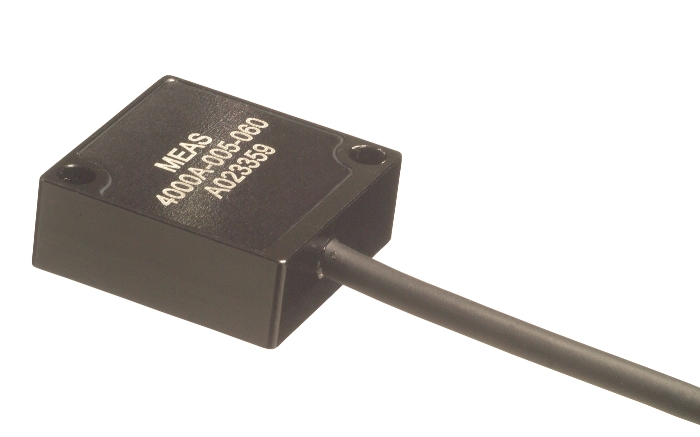

在一些手持设备中,低成本的表面贴装倾角传感器会被用来监控握持设备的角度方便执行自动旋转功能。更高端的一些应用场景则在各类工业机械、车辆和建筑设备里,这些场景需要高性能且足够可靠的倾角传感器来辅助行驶控制、吊杆倾角测量、倾翻保护等等和安全息息相关的功能。

从倾角开关到MEMS

最早的倾角传感严格来说并不算是传感器,只是由底部带导电板的滚球组成的开关。当设备倾斜的角度达到某个限度后球滚到底部,与板形成电气连接产生指示信号。从其原理来看我们可以将其称之为电力机械倾角开关。

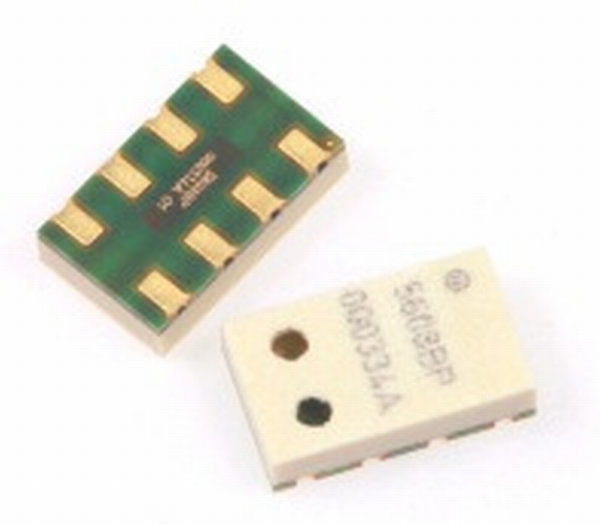

随后,早期的倾角传感在密封腔内含有电阻或电容液体,当设备发生倾斜时,液体流向发生改变,从而改变内部电路的电阻或电容,然后再通过电路输出直接监控。这时候的倾角传感已经可以提供相当准确可靠的倾斜数据,但是不足的是传感器本身极容易受到外部干扰,而且响应速度并不快。

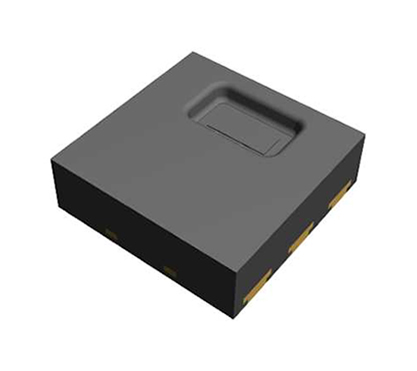

双轴MEMS倾角传感,北微传感

随着微机电系统MEMS技术的不断发展,传感器开始发生翻天覆地的变化,现在的倾角传感基本上都采用MEMS技术,将机械与电气元件组合在芯片上。基于MEMS的倾角传感器会在硅芯片中增加一个质量块,通过重力的变化影响电气输出。MEMS倾角传感器,以其小体积、高性能、低成本等优势快速占领航空航天、工程机械和消费电子等多个领域,并且市场占比率逐年增加,在工业倾角测量里已成为首选方案。当然在MEMS倾角传感器下面也还有不少细分技术路线,如电容式、谐振式等。就目前国际主流MEMS倾角传感厂商的技术路线来看,基本上都采用了电容式。

倾角检测中的挑战

虽然基于MEMS的倾角传感相比于传统的液体技术传感已经解决了响应速度、使用寿命等方面的短处,但摆在MEMS倾角检测的挑战并没有减轻。倾角传感的功能和精确度受多种因素影响,比如上图中的“双轴”。轴数的选择需要根据具体应用来选择,轴数选择不合适会对测量结果有很大影响。其他的因素还包括温度、倾角传感器刻度、线性度和交叉轴灵敏度等。

区分静态与动态应用同样是一处挑战,在动态应用中,传感器受振动、冲击等额外产生的加速度影响,而在静态应用中,这些加速度通常是可以忽略的。如果传感器捕捉了额外的加速度,任何足够小的额外加速度都会导致计算的倾角变形。这在所有基于重力的倾角传感中很常见的,也很容易造成较大的测量误差。

即便传感器本身的性能足够优秀,能实现很高的精确度,一旦额外的加速度混入其中,误差可能瞬间超出限度。为了解决这种挑战,很多厂商会使用低通滤波器来抑制振动和冲击,这的确解决了一部分问题,但是低通滤波器的引入又衍生出了输出延迟的问题。

那么,如何既能抑制振动误差又能即时反应倾角输出?

智能化倾角检测与传感器融合

无论执行怎样的滤波和补偿,单一传感不可能面面俱到。传感器融合是提升倾角传感性能的一种行之有效的方法,比如加速度传感器和陀螺仪的组合,将一个传感器的弱项由另一个传感器的强项补偿。对于大多数动态应用来说,都同时需要加速度传感器和陀螺仪来测量和评估倾斜度。

使用陀螺仪稳定倾角传感器可明显减少由于速度或方向变化,以及颠簸和振动导致的额外短期加速度的负面影响。如ST的IIS2ICLX,通过传感器集合功能可有效地从其他外部传感器收集数据,算法将不同传感器获取的数据融合在一起,以产生稳定但快速跟踪的倾斜输出信号,IIS2ICLX甚至还内嵌一组独特的AI算法;TE的AXISENSE-G也是三轴倾角传感器、陀螺仪和温度传感器的大融合,算法从不同传感器获取数据后还能补偿温度效应。

小结

传感器融合后的倾角传感,在动态条件下对加速度的响应更灵敏,但又不会受到那些“额外”的加速度影响。加之各种智能化算法的引入,MEMS倾角传感又实现了量程带宽可配置、自诊断等智能化功能。在这些进步之下,即便是在振动和冲击强烈的环境中,倾角传感现在也能实现足够准确可靠的倾斜信息。

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!