- 关于矿用风速传感器研究报告

- 来源:赛斯维传感器网 发表于 2014/8/4

摘要:研究了一种基于热膜式工作原理的煤矿专用风速传感器,传感器除具有风速测量功能外,还具有 风流的温度测量功能和风流正反方向识别功能,芯片结构采用了冗余设计的思想,增加了风速敏感膜冷贮备系统,提高了产品可靠性[1],风速传感器采用恒温式工作原理,测量范围为0.1~15m/s,具有结构可靠、 动态特性好、测量精度高的特点。

关键词:风向;风速;可靠性;冗余设计;传感器

0 引言

Beminghn完成了热线风速传感器的原理性实验,Ken-nelhy提出了电子风速传感器概念,King提出了无限长线和 流体之间的热对流理论,这些研究奠定了热膜风速传感器 的理论基础,此后,热膜风速传感器发展了“恒流”和“恒温”种不同的工作模式。热膜风速传感器是根据放置在 流场中具有加热电流的热膜温度随流体速度变化而变化原 理来测量风速的。其特点是工作温度较低、机械强度高、抗 振动能力强、匹配性好、热传导损失比较小,可用于气体流 体流速检测。

风场测量包括风速及风向,理想的风场测量传感器应 当能够确定一个三维矢量。但风场测量传感器确定的三维 矢量在研制与标定上都存在很大难度。因而,一般都是二 维矢量,即风速及风向。在矿井环境,风场测量传感器确定 的是典型的二维矢量,矿井风速对矿尘悬浮、瓦斯聚集以及 通风阻力有很大影响,为改善矿井气候条件,须在井下不同的工作地点,要求不同的风速。矿井目前采用的传感器 主要是电磁式、风轮式等几种[3]。针对矿井特点,本文研 究了一种集风流温度、正反风向、风速一体化的风速传感 器,该传感器性能稳定可靠,是一种理想的气体流速、流量 检测装置。

1 传感器工作机理与结构设计

1.1传感器工作机理

风速传感器是利用放置在流场中具有加热电流的热膜 敏感元件的热量转移与空气的流速之间的对应关系,根据 热平衡原理,通过热量的传递转移求得空气流动速度,热膜 的热量可通过热膜温度表征,温度变化的大小和快慢决定 于空气的速度、热膜和空气之间的温度差、空气的物理特 性、结构体的物理特性和几何尺寸,后三项可以预先知道或 人为给定,从而可以在热膜的温度和空气的流动速度之间 建立一个对应关系式。

风速传感器正反风向识别基于热膜两边的热敏元件的温差的正负,当风速不为零时,风流过热膜带走热量并传递 给一个热敏元件,引起热敏元件特征阻值的升高,两热敏电 阻产生温差,假设此时温差为正,风向设为正向;则风向改 变成反向时,温差为负,由此根据温差正负可以判断风的正反向。

1. 2二维风速气体流场模型

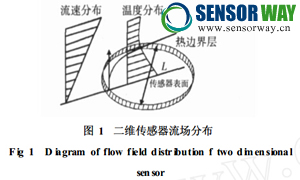

传感器的加热电阻及感温电阻均分布在一个直径为L,厚度为D的原形膜上时,如图1所示。

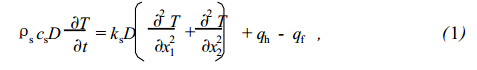

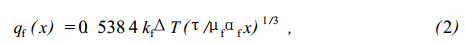

当D≤L时,在不同厚度的温度变化可以忽略不计,在 单位面积的热导率与流量产生的热散失和发热产生的热量qn存在如下关系

式中Ps为传感器材料密度,kg.m-3; c3为比热,J.kg1,K-1; ks为热导率,W K-1 .m-1。

对于二维风速测量,热源与环境差值为AT,则热散失qf为

式中X为流过热源表面的距离,m+ kf为流体的热导率, W.K-1.m-1,为黏度系数,kg m-1 s- + af为热扩散率,

从式(1)、式(2)中可知,在溫差测量中,当表面温度与环 境温度保持一个恒定差值时,时间常数近似为Ps2。

1. 3传感器风向识别模型

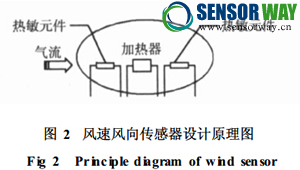

风速传感器设计原理如图2所示

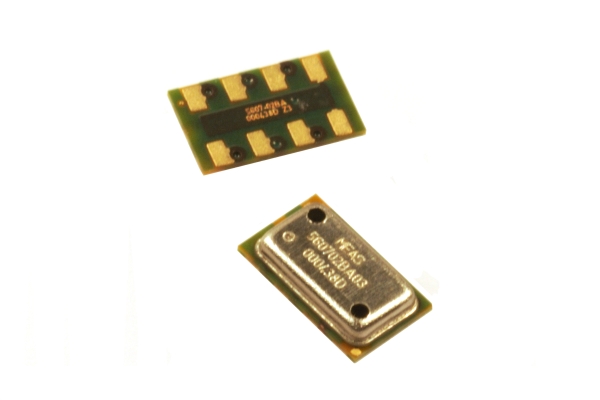

测量时,作为热源的加热器放置在陶瓷基片中间,使被 测流体的温度升高。加热器两端各放置一个测温热敏电阻器,用于检测加热器两端的温度变化。这2个热敏电阻器 与另外2个固定电阻器组成测量电桥。当流体静止时,由 于测温电阻对称地安装在加热器两侧且阻值相等,因此,测量电桥处于平衡状态;当流体流动时,沿管道轴向的温度场 分布的对称性遭到破坏,致使热源前端的电阻上温度低于 热源后端电阻上的温度,因而,引起测温电阻阻值发生变 化。两测温电阻阻值变化不等,使电桥输出的电压信号与 被测介质的流速成比例关系。

传感器原理中,流速方向与热敏元件、加热电阻札组 成的轴线平行。如果流速V方向与这一轴线呈一夹角a (0°<a <90°时,以平行于轴线方向为X轴,垂直轴线方 向为r轴,则此时速度被分解成^与^,由于^垂直于x 轴,^的作用结果将使热敏元件&与&感受的温度场变 化值大小及方向相等,在2个电阻上不产生温度差,因此, 对输出没有影响,而输出仅与量值成正比,因此,同一量 值V在不同的方向,将使传感器的输出改变,且具有单轴 性,仅对X方向风速敏感,如果采用另一同样的元件,将其 敏感轴方向与x轴垂直,这样,可以用来测量r轴方向的风 速(x轴与r轴互为正交关系),x,r面内的任一方向风速 V,都可通过x,r轴的输出求得大小及方向,这样,就可实现对风场的测量。

1.4 传感器设计

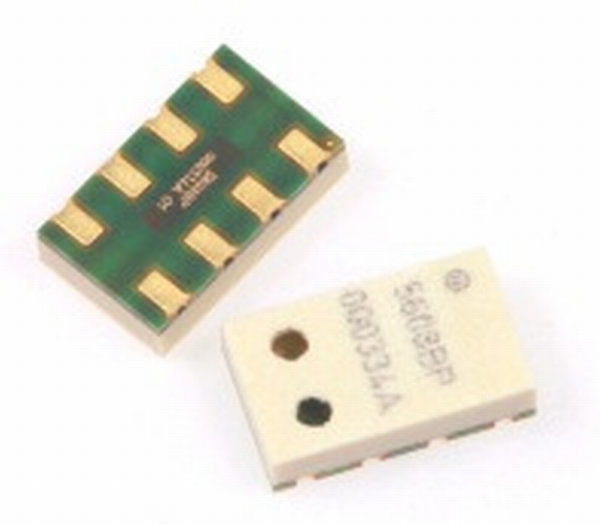

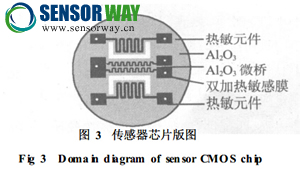

传感器结构体采用99瓷氧化铝膜片材料,经双面研磨 抛光成厚度0.17mm膜片,在经激光切割成$ 15mm圆形基 片,在基片中间利用激光加工成20mm X1.0mm X0.17mm 的微桥和2 0mm X1. 0mm XQ 17mm舌型梁,在微桥上,经 平面薄膜工艺制成20Q的加热敏感膜,为提高传感器可 靠性水平,加热敏感膜采用冗余设计思想,制造成有贮备 系统的双加热敏感膜,在加热敏感膜相对的2个舌型梁 上,加工2个标称阻值200Q的热敏元件,最后,在表面形 成一层10nm的SD2保护层,传感器芯片版图设计如图3 所示。

2 传感器制造

2.1 传感器敏感体制造方法

传感器结构体制造方法基于激光微加工技术和平面薄 膜技术,在基片表面用磁控溅射台沉积Pt材料,形成厚度 为1000m Pt膜;利用光刻技术,在结构体上复制出加热敏 感膜和温度敏感膜;利用等离子刻蚀工艺刻出敏感膜图形; 经激光精调阻和热处理后,沉积SD2膜作为Pt敏感膜的保 护膜[4],成为可使用的风速传感器芯片。

2.2 信号调理电路设计与制造

在风速传感器工作的热平衡过程中,涉及风速、加热电 流、热膜温度3个物理量,它们之间具有一定的内在联系。 当膜温保持恒定时,膜电流和风速之间建立的函数关系,利 用这个关系测定风速的方法称之为恒温法。由于恒温法工 作的风速传感器热滞后效应很小,频率响应很宽,同时,又 具有很高的量程比,因此,在实际中被较多采用。

恒温风速传感器调理电路的基本原理是利用反馈控制 电路使热膜温度保持恒定。如图4所示,热膜电阻Rs是作 为电桥的一臂而存在的,当加有电流的热膜置于流场当中 时,由于流体流动的关系,热膜温度将发生改变,这种改变 将导致电桥偏离平衡,从而输出不平衡信号,这个不平衡信 号经过放大后又反馈到电桥中,以抑制热膜温度改变,补偿 热膜电阻的变化,从而使电桥恢复平衡,使热膜温度保持恒定。

3 实验结果与分析

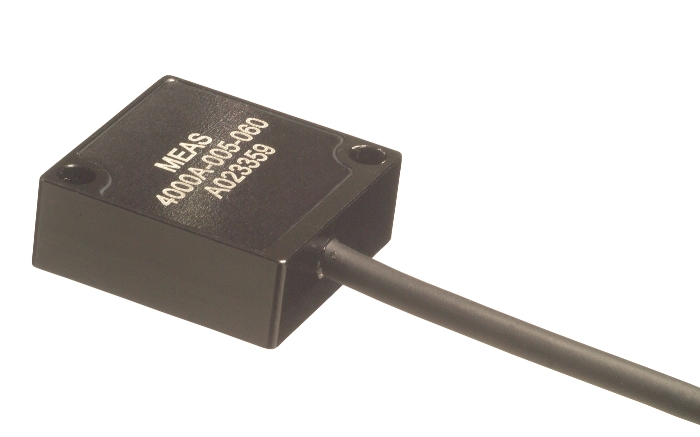

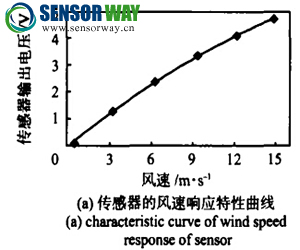

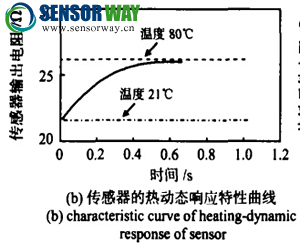

测试条件:环境温度为21 "C,湿度为32 % RH,—个大气 压下,风速测试采用中国天津海洋仪器厂生产的EDE14风 洞,风速传感器标定范围为0〜15m/s,传感器的响应特性曲 线如图5所示。从图5(a)可以看出:风速传感器在风速范围 0~15m/s,输出0 03 ~4. 98V,特征曲线平滑规则;图5(b)所 示风速传感器热响应时间曲线,测试仪器选用标准水槽和X-Y函数记录仪,选择正常大气环境21 C和水槽80 C 2个温 度环境,测试结果表明:90 %响应时间为0.35S.

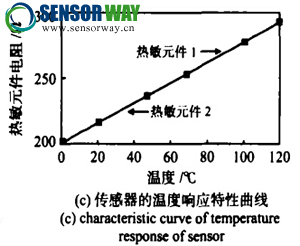

温度测试采用标准油槽和冰水槽,热敏元件标定范围 为0~120'C,从图5(c)可以看出:热敏元件在温度范围为 0~120 C,2个热敏元件对应的阻值几乎均为200~291Q , 特征曲线呈较好的线性。

对于风速传感器而言,影响测量不确定度的因素有压 力、温度、湿度、气体成分等,而温度的影响最为突出。因 此,若提高风速传感器的环境适应性,首先,要解决环境温 度变化对风速测量的影响。解决的方法:传感器经多温度 点的风速校准,构建风速与温度的两传感器信息融合模式, 采用线性回归分析法,由多维回归方程来建立被测目标参 量与传感器输出量之间的关系,以消除温度的影响。

4 结论

1)针对煤矿对风速监测的需求,基于热膜式原理,制 造出一种具有冗余结构和方向识别的风速传感器;

2)风速传感器采用恒温式工作原理,通过测试,可实 现0. 2~15m/s范围内的风速测量,热响应时间为0. 5 s,温 度传感器不但能测试0〜120 "C的风温,而且,运用2个热 敏元件的温差实现风向识别;

3)环境温度变化对风速传感器影响较大,通过风速与 温度的两传感器信息融合,建立被测目标参量与传感器输 出量之间的关系,可有效地减小温度的影响。(作者:冯德谦,张敬财,初奇伟,李慧颖)

转载请注明来源:赛斯维传感器网(www.sensorway.cn)